Новый теплообменник российского производства

Решение о необходимости разработки и постановки на производство теплообменников ТИ95 и ТИ116 на базе новой пластины с Ду250 было принято компанией «Термоблок» в 2018 году. В течение трех лет на предприятии велась работа по проектированию новой пластины, разработке и изготовлению оснастки для ее производства, проведению испытаний и доработке новых теплообменников. Весной 2021 года пластинчатые теплообменники ТИ95 и ТИ116 были включены в производственную линейку.

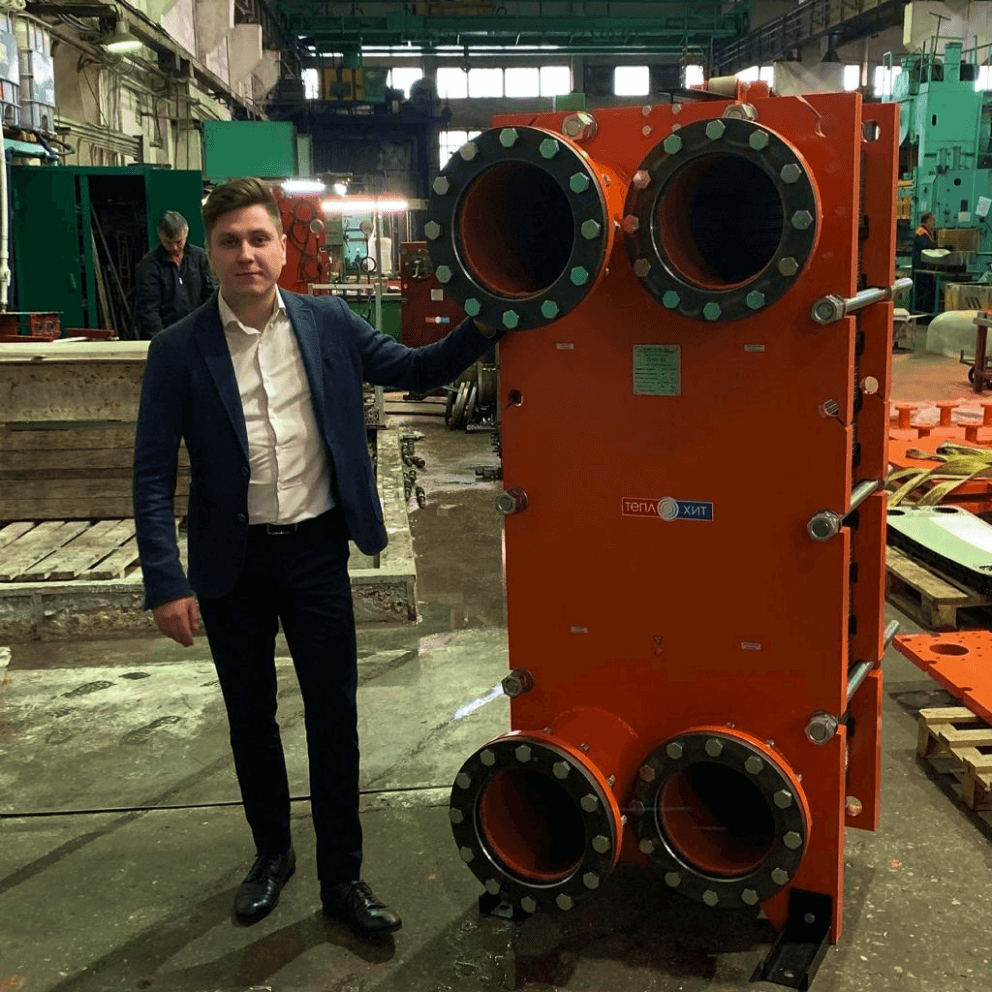

Благодаря проведенной работе компания «Термоблок» сегодня может предложить заказчикам теплообменники мощностью до 30-40 МВт. Это, безусловно, положительно повлияет на позиции бренда теплообменников «Теплохит» и имени компании на рынке теплообменного оборудования России и стран Евразийского экономического союза.

Теплообменник ДУ250 технические особенности внедрения

Пластинчатые теплообменные аппараты c условным диаметром более 150 мм, продаваемые в России, собираются из пластин, отформованных за пределами Российской Федерации, что неизбежно приводит к увеличению сроков поставки и постоянной привязке к курсу рубля. Отсутствие полного цикла производства пластинчатых теплообменников Ду200/250, ведущееся в стране импортозамещение и повышение интереса к применению оборудования российского производства значительно повышает актуальность данной работы.

Целью нашей работы являлась разработка полного пакета конструкторской документации и освоения производства пластинчатых теплообменников ТИ95 и ТИ116.

Запуск в производство пластинчатого теплообменника

Производство пластин для разборных пластинчатых теплообменников - трудоемкий процесс, для запуска которого необходима научно-техническая база, парк оборудования, технологии производство. Наше предприятие одно из немногих с полным циклом производства пластинчатых теплообменников.

Разработка пластины пластинчатого теплообменника ДУ200-ДУ250

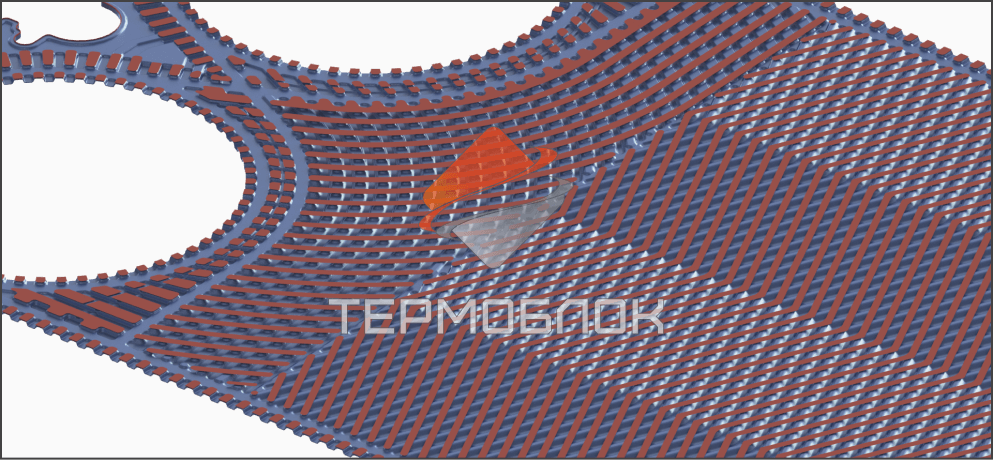

Для ускорения процесса проектирования, разработка велась несколькими конструкторами. Была разработана 3D модель пластины для расчёта усилий штамповки. Проектирование пластины велось с учётом присутствия пятен контакта во всех опорных точках (рисунок 1), при условии поворота каждой последующей пластины в теплообменнике на 180°, т.е. пластины теплообменника располагаются поочерёдно «ёлкой» вверх, «ёлкой» вниз.

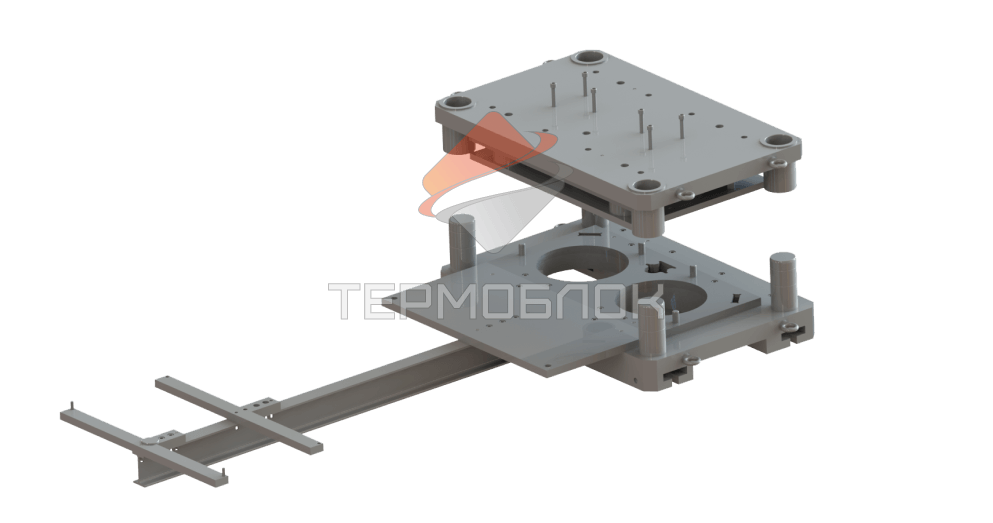

После чего была разработана конструкция нового гидроблока пресса для штамповки пластин, состоящего из 24 цилиндров (рисунок 2). Плюсом нового гидроблока является возможность извлечения штамповой оснастки без снятия гидроблока. По моделям пластин были сделаны модели сборных штампов для холодной штамповки тонколистового металла.

Для вырубки заготовок будущих пластин, была разработана конструкция вырубного штампа (рисунок 3) под кривошипно-шатунный пресс, имеющийся в цехе.

Разработка уплотнения пластинчатого теплообменника ДУ200-ДУ250

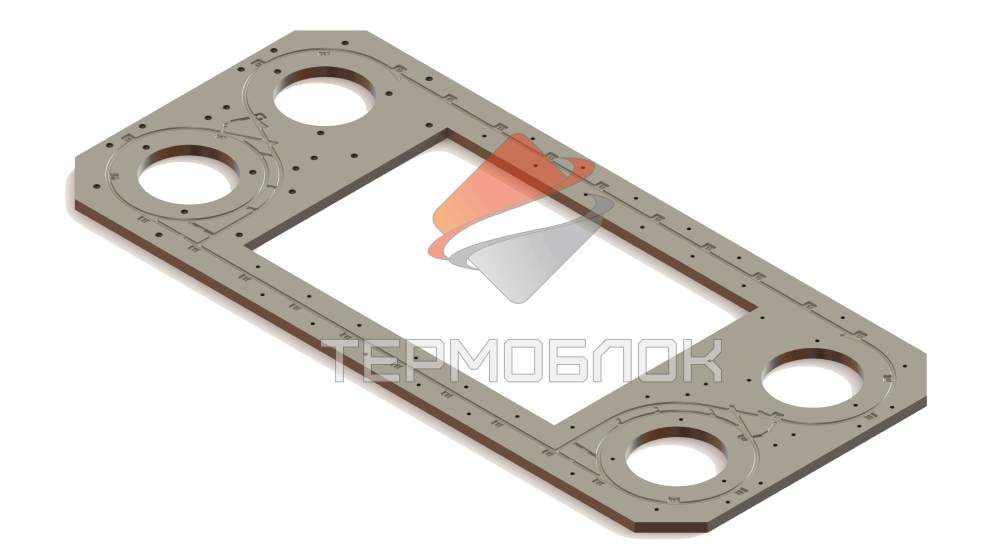

Далее были разработаны 3D модели уплотнений для нового теплообменника. По моделям уплотнений была сделана оснастка для вулканизационного пресса (рисунок 4). Оснастка была выпущена для двух вариантов уплотнений, производимых из резиновой смеси EPDM и NBR (рисунок 5).

Заключительным этапом была разработана конструкторская документация на раму для теплообменников Ду200/250.

Результаты данной работы

- Освоен полный цикл производства пластинчатых теплообменников Ду200/250.

- На производство теплообменников с условным проходом 200/250 мм мы готовы предоставить более короткие сроки, по сравнению с конкурентами.

- В октябре 2020 был изготовлен первый теплообменник серии ДУ200 ДУ250.